Präzises Bin Picking – Herausforderungen in der Praxis und ein alternativer Lösungsansatz

Einleitung

Präzises Greifen von Bauteilen aus einem Schüttgutbehälter für Aufgaben wie die Montage oder das Beladen einer Werkzeugmaschine ist eine der am häufigsten nachgefragten Anwendungen in der kamerageführten Robotik. Das wirtschaftliche Potenzial eines “Bin-Picking”-Systems ist enorm: Es unterliegt keinen spezifischen Anforderungen an die Verpackung der Bauteile. Diese können einfach in eine Kiste gelegt und als Schüttgut mit hoher Dichte transportiert werden. Kosten für die Konstruktion und Bestückung bauteilspezifischer Magazine und die häufige Umprogrammierung des Roboters entfallen.

Obwohl eine Vielzahl von Bildverarbeitungssystemen am Markt verfügbar sind, die alle für das Bin Picking notwendigen Funktionen mitbringen, findet man in der Praxis erstaunlich wenige Anwendungen. Woran liegt das? Eine mögliche Antwort liefert das Pareto-Prinzip: 80% des Aufwands für die Entwicklung einer Bin-Picking-Roboterzelle entfallen auf die Lösung von 20% der Herausforderungen, die dabei zu meistern sind.

Gleichzeitig ist aber nur ein 100% autonomes System wirtschaftlich sinnvoll, d.h. auf die Lösung der „letzten Probleme“ kann in der Praxis nur selten verzichtet werden, da sie in der Regel zu Störungen führen, die erst durch Eingriff des Bedieners behoben werden können.

Wie nun diese letzten Probleme aussehen, wollen wir in diesem Blog-Beitrag beleuchten.

Dazu fassen wir zunächst noch einmal die Ziele und Anforderungen an ein Bin-Picking-System aus technischer Sicht zusammen und rufen dabei ein paar Fachbegriffe in Erinnerung, die für das Verständnis des folgenden Texts relevant sein könnten: Auf Basis von CAD-Modellen von Greifer und Bauteilen definiert der Bediener die Lage und Orientierung (die Pose), die der Greifer relativ zum Bauteil beim Greifen einnehmen soll. Diese gewünschte relative Pose bezeichnen wir als Griff. Oft werden mehrere Griffe definiert, sodass das Bildverarbeitungssystem anhand verschiedener Kriterien (s.u.) die beste Alternative auswählen kann. Das Bildverarbeitungssystem erkennt nun die Pose (Lage und Orientierung) eines oder mehrerer Bauteile, die zufällig in einer Kiste oder einem Behälter verteilt sind. Auf jede Pose rechnet es den (optimalen) Griff und gibt diesen an die Robotersteuerung weiter, die daraufhin das TCP-Koordinatensystem des Greifwerkzeugs damit zur Deckung bringt. Nach der Aufnahme soll sich der Roboter auf dem direkten Weg zum Ort der Ablage bewegen, da jede weitere Vorrichtung (z. B. ein Schwerkraftzentrierer) zusätzliche Kosten verursacht, insbesondere wenn eine hohe Variantenvielfalt abzudecken ist.

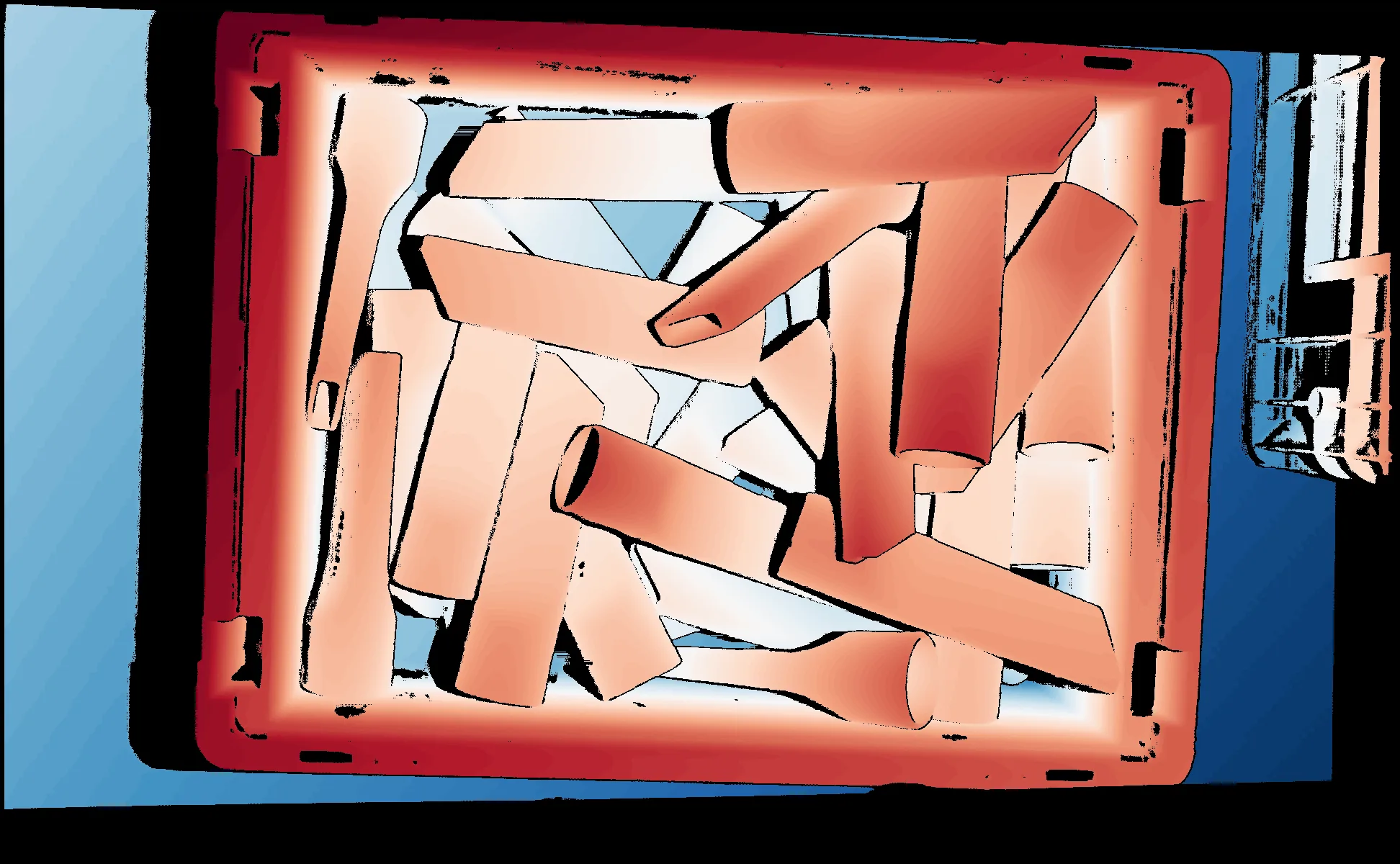

Zur Veranschaulichung haben wir eine typische Bin-Picking-Anwendung aufgebaut, in der Saugdüsen aus einer Kiste entnommen und passgenau in eine dafür vorgesehene Halterung am Gehäuse eines Staubsaugers eingesetzt werden sollen. Lange musste der Prozess nicht laufen, um die diversen Problemfälle auf Video bannen zu können.

Deadlocks

Ein „Deadlock“ (oder eine Blockierung des Prozesses) tritt auf, wenn das Bildverarbeitungssystem kein kollisionsfrei greifbares Bauteil mehr finden kann und der Prozess abbricht. Ursächlich ist nicht zwingend die Qualität der Erkennung. Eine kollisionsfreie Lösung mag unter den gegebenen physikalischen Randbedingungen schlichtweg nicht existieren.

Man unterscheidet grundsätzlich zwischen zwei Arten potenzieller Kollisionen:

- Kollisionen mit anderen Teilen oder der Kiste beim Aufnehmen,

- Kollisionen zwischen dem am Greifer haftenden Teil und z. B. der Maschine beim Ablegen.

Ein Deadlock aufgrund von 1. lässt sich meist auflösen, indem man die Teile in der Kiste neu ordnet. Diese Umordnung kann zufällig erfolgen und vom Roboter selbst oder einem zusätzlichen Aktor (z. B. einem Rütteltisch) ausgeführt werden. Das kostet natürlich Zeit und wirkt sich negativ auf den Durchsatz der Anlage aus.

Die Vermeidung der zweiten Kollisionsart erfordert deutlich mehr Aufwand. Man denke an die Situation, in der ein Bauteil zwar isoliert von seinen Nachbarn liegt, dafür aber „kopfüber”. Der gewünschte Griff liegt auf der verdeckten Seite, so dass das Bauteil erst nach Wenden durch eine Vorrichtung außerhalb der Kiste und Umgreifen montiert oder in die Maschine eingelegt werden kann.

Unerreichbare Griffe

Das Bildverarbeitungssystem liefert einen Griff, welcher zwar kollisionsfrei ist, aber vom Roboter aufgrund seiner beschränkten Reichweite nicht ausgeführt werden kann. Dies schränkt die Anzahl der möglichen Griffe zusätzlich ein. Das Risiko eines Deadlocks steigt.

Manche Robotersteuerungen können zwar die Erreichbarkeit einzelner Posen prüfen, diese ggf. zurückweisen und die nächstbeste erkannte Pose vom Bildverarbeitungssystem abrufen, in der Hoffnung, dass diese erreichbar ist. Oft führt der Weg zu prinzipiell erreichbaren Posen aber zu nahe an sogenannten Singularitäten der Kinematik vorbei, sodass ein Stillstand der Anlage unvermeidlich wird. Schließlich bleibt als einzige zuverlässige Lösung nur eine ausreichend große Dimensionierung des Roboters, bei der sich die übliche Frage nach einer adäquaten Abwägung zwischen Kosten und Nutzen stellt.

Unzureichende Bahnplanung

Hier ist zwar der Griff erfolgreich, aber das am Greifer hängende Objekt kollidiert beim Herausnehmen mit der Box oder anderen Teilen. Die Berechnung einer optimalen kollisionsfreien und kinematisch möglichen Bahn zwischen Aufnahme- und Ablageposition ist hochkomplex. Sie erfordert die Auswertung von Daten aus mehreren Quellen: dem 3D-Bild des unbekannten (dynamischen) Teils der Szene (d. h. der Objekte im Inneren der Kiste), einem geometrischen Modell des bekannten (statischen) Teils der Szene (d. h. der Kiste selbst und aller mechanischen Erweiterungen) und dem kinematischen Modell des Roboters.

In realen Produktionsumgebungen findet man nur sehr wenige Systeme, die diese Optimierung zu leisten im Stande sind. Meist sorgen schon simple Heuristiken für eine schnelle und prozesssichere Lösung wie z. B. die Bewegung in eine Richtung, in der Kollisionen am unwahrscheinlichsten sind, z. B. senkrecht nach oben relativ zum Boden der Box. Ein möglicher Weg zum Zielort des Teils ist von dieser Position bekannt und kann vor der Laufzeit fest einprogrammiert werden.

Elastizität des Schüttguts

Dieses Problem betrifft hauptsächlich Vakuumgreifer, wie sie im Video zu sehen sind. Um das Vakuum aufzubauen, muss der Greifer gleichmäßig Kontakt mit der Oberfläche des Bauteils herstellen, was aufgrund von Messunsicherheiten oder der (unebenen) Form des Saugnapfes nicht immer gelingt. Was als leichter Kontakt beginnt, wird schnell zu einer Kollision. Wenn sich das Schüttgut ausreichend starr verhält (d. h. genügend Gegenkraft bietet), kann diese „Kollision“ sogar hilfreich sein, andernfalls fängt das Schüttgut jedoch zu „fließen“ an, und das zu greifende Bauteil rutscht weg.

Ein loser Griff kann unterschiedlich schwere Folgen haben: 1. Das Bauteil wird nicht sicher aufgenommen und geht auf dem Weg zur Maschine verloren. So wird ein ganzer Zyklus verschwendet, oder das System geht gar in Störung und muss auf Intervention durch den Bediener warten. 2. Das Objekt verrutscht beim Transport. Damit ist auch die Ablageposition nicht mehr wie gewünscht, was schlimmstenfalls zu einer Beschädigung der Maschine oder der Montagevorrichtung führt.

Instabilität des Schüttguts

Aus Sicherheitsgründen nehmen die meisten Pick & Place-Systeme wie im Video zu sehen nach jedem Griff das nächste Bild auf. Dies funktioniert gut, solange sich die Szene zwischen der Aufnahme des Bildes und dem Abholen des Bauteils nicht verändert. Was als exotischer Einzelfall anmutet, kommt in der Realität tatsächlich vor, wie im Video zu sehen ist, mit ähnlichen Konsequenzen eines losen Griffs: Im besten Fall greift der Roboter ins Leere und muss unter zusätzlichem Zeitaufwand den Griff wiederholen. Im schlimmsten Fall wird die Maschine durch ein verrutschtes Objekt am Greifer beschädigt.

Fazit

Die größten Schwierigkeiten beim Bin Picking stehen im Zusammenhang mit der Anforderung, dass der Roboter sich nach dem Aufnehmen des Bauteils auf dem direkten Weg zur Maschine bewegt. Viele Bildverarbeitungssysteme treiben enormen (Rechen)Aufwand, damit der Griff so genau ist, dass eben dies gelingen kann. Trotzdem scheint kaum eine Bin-Picking-Zelle für die präzise Maschinenbeladung oder Montage heutzutage ohne eine mechanische Zentriervorrichtung auszukommen.

Hier stellt sich nun die Frage, ob man das Bildverarbeitungssystem, wie bei in der Intralogistik eingesetzten Pick & Pack-Zellen, nicht zunächst zum Zwecke der Vereinzelung einsetzt, d.h., das Bauteil wird zunächst nur grob gegriffen und neben der Kiste abgelegt. Mit den gelockerten Anforderungen an den Griff reduziert sich auch das Risiko von Deadlocks. Auch die Bildverarbeitungsaufgabe erleichtert sich durch die Isolation eines Bauteils deutlich, denn umliegende, identisch aussehende Bauteile machen die wesentliche Störkontur bei der Erkennung aus.

In dieser Zwei-Schritt-Strategie kann sich die Bildverarbeitung nun vollständig auf eine präzise Analyse der Pose des vereinzelten Bauteils konzentrieren und, sollte es die verlangte Zykluszeit erlauben, den Roboter in die Lage versetzen, Zentrierung und Wendung des Bauteils ohne eine teilespezifische mechanische Vorrichtung zu bewerkstelligen.

Welche Strategie unter den gegebenen Randbedingungen und Abwägung von Zuverlässigkeit, Geschwindigkeit und Kosten die beste ist, obliegt natürlich dem Urteilsvermögen des erfahrenen Anlagenbauers/Systemintegrators.